Ogni giorno senza accorgercene entriamo in processi che contengono molte attività inutili o, per dirla in modo lean, che non aggiungono valore.

Tutte le attività che non aggiungono valore rappresentano sprechi che alla fine devono essere sostenuti da qualcuno, sotto forma di tempo perso o di costi aggiuntivi. Ad esempio, il tempo speso per spostarsi da un reparto all’altro di un ospedale prima di una visita medica rappresenta uno spreco per il paziente, mentre i costi sostenuti dall’azienda per trasportare materiali all’interno della fabbrica sono incorporati nei prezzi dei prodotti destinati ai clienti.

In effetti, il concetto di eliminazione degli sprechi è centrale nel miglioramento dei processi e nella creazione di valore per il cliente qualsiasi esso sia.

Nell’articolo che segue, esploreremo come identificare gli sprechi (i 7 Muda) all’interno dei processi in modo da ridurre i costi complessivi.

Let’s unfold it!

I 7 Sprechi dei processi

Il significato del termine “Muda” nella lingua giapponese traduce l’idea di spreco.

Tale concetto fu introdotto per la prima volta da Taichi Ohno, il quale identificò sette differenti tipologie di sprechi all’interno dei processi produttivi. Questa consapevolezza ha portato, insieme ad altre geniali intuizioni, alla creazione del sistema produttivo Toyota e da questo al lean system e alla lean production.

I 7 sprechi individuati da Ohno sono:

- Sovrapproduzione

- Movimentazioni

- Trasporto

- Rilavorazioni (Difetti)

- Tempi morti (attese)

- Scorte

- Processi non opportuni con extra-lavorazioni

I 7 Muda: la Sovrapproduzione

La sovrapproduzione consiste nel produrre più informazioni o prodotti del necessario.

In produzione è molto semplice osservare questo fenomeno perché porta alla creazione di magazzini spesso non organizzati. Negli archivi degli uffici spesso si può osservare una grande mole di fogli cartacei o digitali che non sono necessari.

La sovrapproduzione è considerato lo spreco più pericoloso perché è la causa di molti degli altri sprechi.

I 7 Muda: le Movimentazioni

Questo spreco è causato da qualsiasi tipo di movimento non necessario che si deve compiere.

Un esempio pratico potrebbe essere dover prelevare una pentola in una mensola lontana dai fornelli.

Spesso non ci rendiamo conto di quanto diffusi siano gli sprechi e i loro impatti. Riguardo alle movimentazioni un esempio illuminante ci viene offerto dal Nebraska Medical Center negli Stati Uniti.

Grazie all’adozione dei principi Lean per riprogettare l’area di lavoro nel centro di elaborazione sterile e nei laboratori clinici, il centro è riuscito a ridurre la quantità di chilometri percorsi dagli impiegati di circa 168 chilometri all’anno, pari a 4 maratone.

Per chi volesse approfondire: Radnor, Z. J., Holweg, M., & Waring, J. (2012). Lean in healthcare: the unfilled promise? Social science & medicine, 74(3): 364-371.

Uno strumento molto potente per rendersi conto di questo spreco è lo spaghetti chart, cioè una rappresentazione grafica che mappa gli spostamenti necessari per compiere un’azione.

In aziende di produzione si rimane sempre sbalorditi quando si mappano per la prima volta i movimenti necessari per realizzare un operazione. Non è raro misurare movimentazioni che superano il kilometro di lunghezza (sì, hai capito bene), soprattutto se lo stabilimento ha layout tipici da mass production e superfici estese.

I 7 Muda: il Trasporto

Mentre le movimentazioni riguardano le risorse trasformanti di un processo e in primis le persone, i trasporti considerano le risorse trasformate.

Spostare il materiale tra due zone diverse della fabbrica perché le macchine delle lavorazioni non sono posizionate vicine tra loro o inviare un file via e-mail perché il proprio computer non ha la stampante configurata correttamente o le periferiche USB necessarie sono esempi tanto semplici quanto frequenti.

I 7 Muda: i Difetti (Rilavorazioni)

I difetti sono la realizzazione di prodotti/informazioni o più in generale output che non soddisfano le specifiche richieste dalla fase o dal cliente.

È emblematico quanto ci viene raccontato sui difetti dallo studio “the machine that changed the world”. Negli anni 90 esisteva un’area di riparazione dei prodotti molto ampia dove operatori specializzati sistemavano gli errori prodotti durante gli assemblaggi. Citando il libro precedente, nel 1986 i difetti in General Motors erano 130 ogni 100 macchine!

Ogni difetto oltre a richiedere delle rilavorazioni costose causa ritardi nelle consegne, perdita di fiducia nel brand e spreco di tempo per la gestione e la sistemazione.

Nella vita di tutti i giorni sarà capitato a molti di dover integrare delle richieste perché la documentazione allegata non era completa o mettendosi dal lato dell’azienda di dover telefonare per chiedere informazioni riguardo a un ordine ricevuto non chiaro.

I 7 Muda: le Attese (tempi morti)

Vi sarà capitato di dover attendere il vostro turno in una sala d’attesa di un dottore o di dover attendere un documento prima di iniziare i lavori di costruzione di una casa. Sicuramente avete vissuto lo spreco dell’attesa. L’attesa consiste in un momento di inattività in cui le risorse trasformate non avanzano nel processo avvicinandosi all’output. Anche le risorse trasformanti possono essere in attesa, per esempio attendere l’arrivo del collega del reparto IT per risolvere un problema con l’ultimo software installato o attendere la riparazione di un guasto a un macchinario.

Nel lean manufacturing quasi ogni macchina automatica presenta questa tipologia di spreco. Solitamente infatti l’addetto alla macchina rimane in attesa a osservare la fine del ciclo di lavoro prima di eseguire le sue attività. Come vedremo con esempi pratici, questo spreco è sempre presente quando esiste una produzione a lotto! Per esempio nell’attendere l’accumulo di un sufficiente numero di pratiche prima di evaderle tutte.

I 7 Muda: le Scorte

Le scorte sono spesso causate dalla sovrapproduzione e si creano quando si accumulano nel processo risorse in qualsiasi fase.

Le scorte sono uno spreco a cui prestare grandissima attenzione, infatti consentono di risolvere velocemente eventuali problemi dei nostri processi.

Se un pezzo si rompe ma ne ho un altro a magazzino per poter evadere l’ordine al cliente mi basterà buttare il pezzo rotto e consegnare quello che avevo a magazzino. Semplice. Così facendo però non sono incentivato ad individuare il motivo per cui il pezzo si è rotto, andando a eliminarne la causa e perseguendo così il miglioramento.

I 7 Muda: i Processi non opportuni con extra-lavorazioni

Questo spreco può creare confusione parlando con gli addetti ai lavori. Il motivo è che la stessa traduzione del libro di Ohno dà interpretazioni leggermente diverse.

La traduzione inglese parla di “overprocessing” e di “too much machining” mentre la traduzione italiana di “processi lavorativi inutili o inopportuni”.

Se volessimo generalizzare tutti i processi che presentano sprechi sono da ritenersi processi inopportuni. Di conseguenza, risulta molto più chiara la versione inglese dove si parla di “Overprocessing” cioè di eseguire più attività di quelle richieste su un output. Queste lavorazioni extra fanno aumentare i costi a fronte di un beneficio non percepito dal cliente.

Un esempio portato all’estremo potrebbe essere la colorazione del pavimento grezzo di una casa prima di posare le piastrelle.

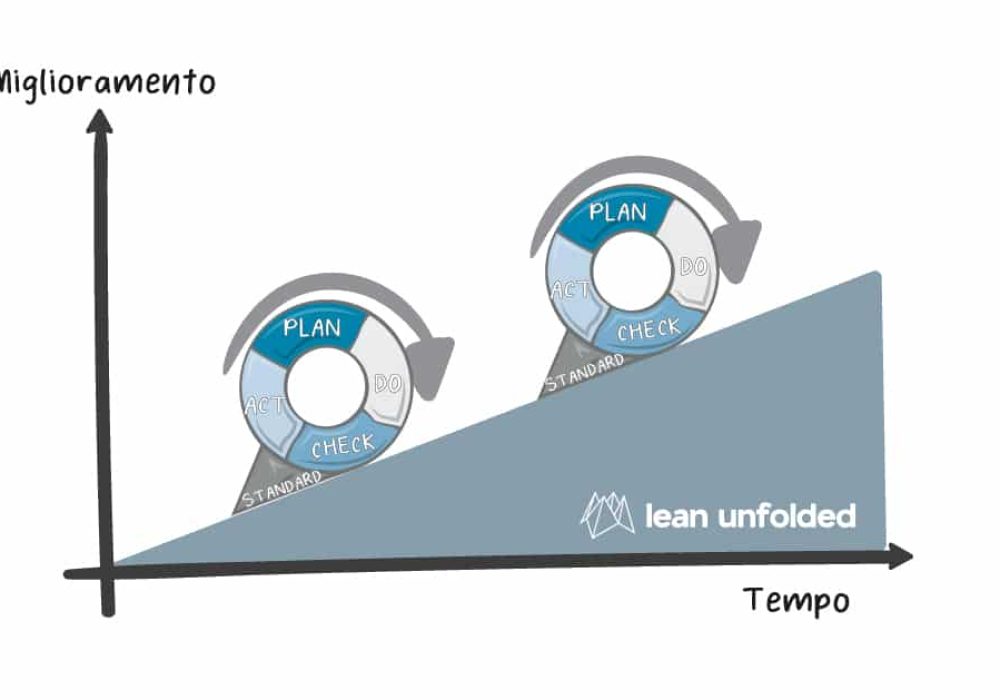

Riconoscere i 7 Muda per fare miglioramento

Saper riconoscere questi 7 sprechi è alla base del lean system e come potete vedere non richiede particolari conoscenze specifiche ma solo tanto allenamento per eliminare le abitudini che ci hanno portato a tollerarle.

Se siamo in grado di identificare gli sprechi ci possiamo attivare per ridurli o eliminarli, ma se non siamo in grado di osservarli non potremo migliorare.

In conclusione sui sette sprechi ...

Riassumento, nei processi in cui entriamo ogni giorno sono presenti dei MUDA cioè sprechi. Questi sprechi sono stati catalogati in 7 categorie fondamentali dal padre del Toyota Producion System, Taiichi Ohno.

Gli sprechi occupano gran parte della nostra vita quotidiana e saperli riconoscere ci consente di ridurli o eliminarli aumentando il tempo che possiamo dedicare alle attività che ci portano dei benefici.

Scegliete un’attività, per esempio la vostra routine mattutina e provate ad elencare 5 sprechi che osservate nel farla.

Buon divertimento!