La settimana scorsa, il mio amico Taylor ha ricevuto la nuova tessera sanitaria che aveva richiesto sei mesi prima.

Mentre si avvicinava la scadenza del suo documento, si era chiesto più volte se nel frattempo ci fossero stati problemi: un indirizzo sbagliato di spedizione o altre informazioni errate. Aveva persino cercato di ottenere informazioni chiamando più volte.

Quale potrebbe essere la causa di questa lunga attesa?

Let’s unfold it!

Analisi di processo: esempio di approccio per comprendere la visione di insieme

Prima di correre a conclusioni affrettate cerchiamo di comprendere la visione d’insieme:

Taylor è entrato inconsapevolmente all’interno di un processo?

Probabilmente se avete letto quest’articolo conoscete già la risposta. Infatti, senza saperlo, Taylor è stato coinvolto in un processo.

Ecco le caratteristiche di questo processo:

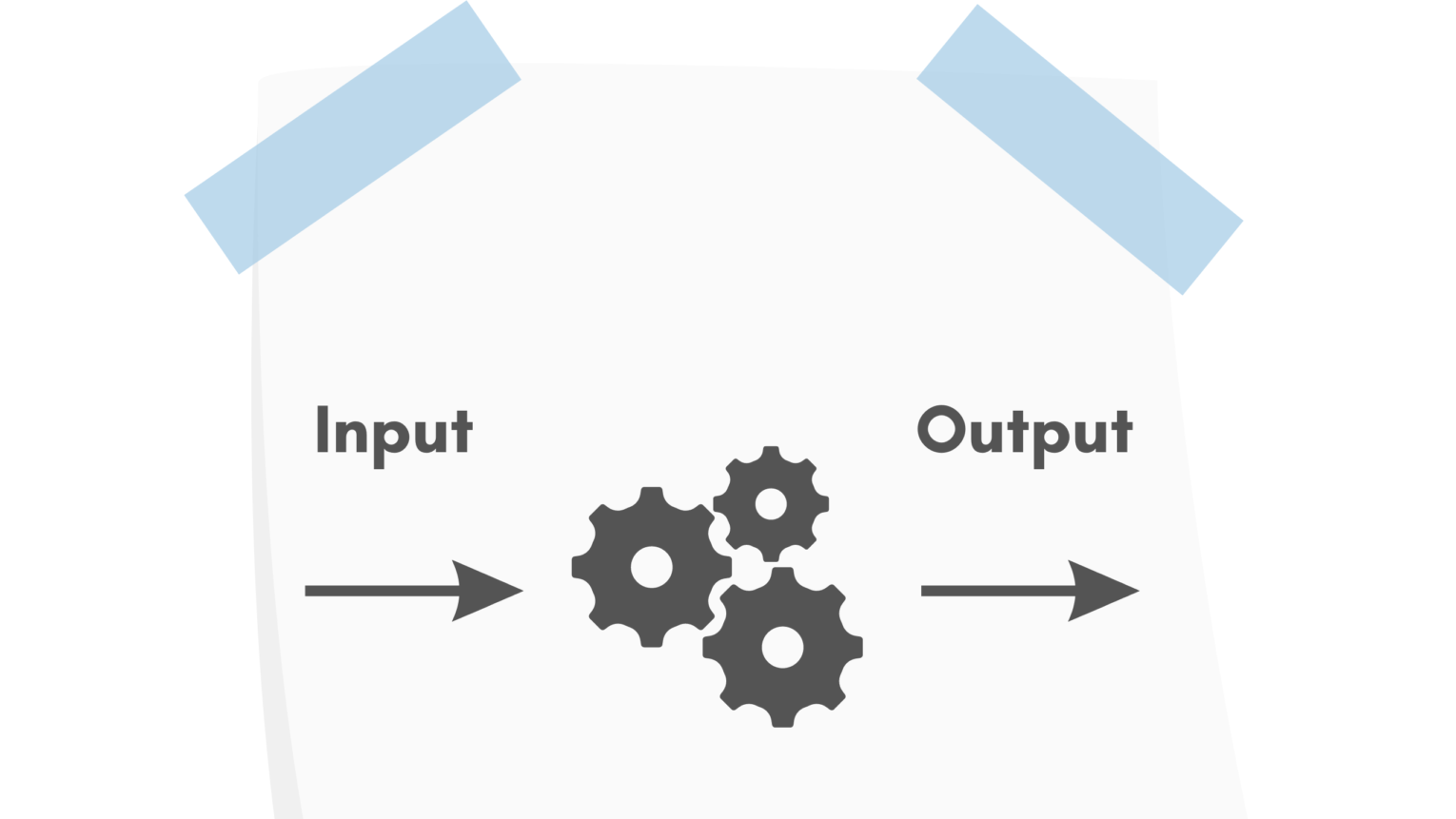

- Input = modulo online di richiesta di una nuova tessera sanitaria, informazioni personali del richiedente (domicilio, dati precedenti sulla tessera sanitaria, ecc.)

- Trasformazione = server che elaborano la richiesta, personale che evadono e registrano la richiesta, mezzi di trasporto che consegnano la nuova tessera al domicilio corretto, ecc.

- Output = nuova tessera sanitaria ricevuta da Taylor

In sintesi, il processo di richiesta di una nuova tessera sanitaria prevedeva una serie di attività coordinate che hanno trasformato un input in output, coinvolgendo varie risorse tra cui server, personale e mezzi di trasporto.

Da potenziali utenti di questo servizio possiamo immaginare come questo processo si è svolto. Per esempio, potremmo chiederci:

1. È necessario un tempo così lungo, ovvero 6 mesi, per spedire e consegnare una nuova tessera sanitaria?

Alla luce degli standard di spedizione rapidi di Amazon, che garantiscono tempi di consegna dell’ordine di 1 giorno o anche meno, e considerando che la spedizione è di provenienza nazionale, sembrerebbe che questa fase non sia quella più critica per definire la tempistica finale.

2. È necessario un tempo così lungo per caricare le informazioni in un archivio nazionale e produrre una tessera in plastica con delle informazioni incise?

È difficile immaginare che 6 mesi siano completamente impegnati in attività di lavorazione o di valore. Anche incidendo le informazioni a mano carattere dopo carattere, non si impiegherebbe sicuramente così tanto tempo.

Di conseguenza, quale potrebbe essere la causa della lunga durata del processo? (I numeri seguenti sono inventati a scopo di esempio.)

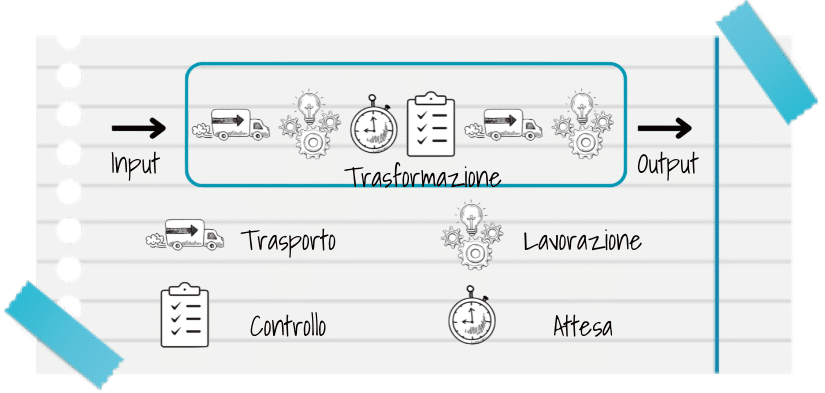

Analisi di processo, le 4 macroattività: lavorazione, attesa, trasporto e controllo

Per capire la causa, è necessario introdurre le 4 macro-attività che solitamente compongono i processi (1):

- Lavorazione: consiste nello stampare le informazioni sulle tessere in plastica e inserire i dati dell’utente nel sistema gestionale. Si parla di lavorazione ogni qualvolta osserviamo una trasformazione fisica, chimica o un operazione di assemblaggio.

- Attesa: si attende l’accumulo di un certo numero di richieste prima di richiedere al fornitore la stampa delle tessere. Restano così in coda in attesa di essere evase, insieme a un gran numero di altre richieste. (Problema tipico della gestione a lotti, modalità verosimile in moltissime aziende ma inventata in questo caso)

- Trasporto: le tessere prodotte dal fornitore vengono spedite al magazzino della Pubblica Amministrazione che le divide per comune e le imballa e spedisce all’utente finale. Il prodotto si sposta da un punto all’altro ma il pezzo non cambia, non è un’attività a valore.

- Controllo: consiste nella verifica del rispetto degli standard delle varie fasi del processo, come la corretta compilazione del modulo, la qualità della stampa del materiale, ecc.. Questa fase non aggiunge valore al prodotto e potrebbe essere eliminata con un approccio differente al processo. Non è un’attività a valore, perché se fossimo certi che la produzione rispetti le specifiche nel 100% dei casi non esisterebbe questa fase. N.B: è importante il mindset quando si valuta questa fase, se la considerassimo accettabile non la elimineremmo mai.

Solo l’attività di lavorazione rappresenta una fase che conduce l’input verso l’output. Al contrario, l’attesa non comporta alcuna trasformazione dell’input, tranne in casi eccezionali (2). Come vedremo con lo strumento Value Stream Map in processi non progettati si possono trovare rapporti di attività a valore (lavorazioni) e sprechi nell’ordine di 1 :400 o anche superiori. In altre parole 1 minuto di tempo a valore ogni 400 minuti di tempo impiegato in attese, controlli e trasporti!

Considerando la velocità con cui i dati possono essere inseriti sui server o con cui le tessere in plastica possono essere stampate al giorno d’oggi, potrebbe sembrare sorprendente che la richiesta di Taylor abbia richiesto così tanto tempo per essere elaborata. Come abbiamo visto, il problema non è la rapidità di eseguire le lavorazione ma piuttosto tutto ciò che accade tra due lavorazioni successive: attese, trasporti e controlli.

(1) Come vedremo in questo blog esistono diversi modelli (framework) per analizzare un processo. Ognuno di essi consente di eseguire uno zoom di un particolare aspetto di un processo, alcuni esempi sono le 4M (Man, Material, Method, Machine), SIPOC (Suppliers, Inputs, Process, Outputs, and Customers), 4 Macro-attività, MUDA, ecc.

(2) Esistono rari casi, come il vino in botte, dove l’attesa è in realtà da considerarsi una trasformazione chimica di fase perché modifica il prodotto migliorandone le caratteristiche.

Per approfondire l’argomento, un buon libro è The Lean Book.

In conclusione sull'analisi di processo...

Osservando un caso pratico abbiamo approfondito la composizione di un processo utilizzando il framework delle 4 macro-attività. Questo approccio è utile durante le prime prime fasi di analisi di un processo in particolare quando è richiesto un livello di dettaglio basso e una chiara visione di insieme.

Come abbiamo visto, le quattro macro-attività sono lavorazione, attesa, trasporto e controllo. Di queste, solo la lavorazione rappresenta una fase che conduce l’input verso l’output, mentre le altre attività non comportano alcuna trasformazione dell’input.

Ogni giorno ci troviamo all’interno di processi. Il modello delle 4 macro-attività ci consente di eseguire l’analisi di processo comprendendo maggiormente il quadro generale. Successivamente, grazie ad altri strumenti come la Value Stream Map o il concetto di efficienza di flusso potremo comprendere come e che cosa impedisce all’input di trasformarsi rapidamente in output. Ma per questo, appuntamento ai prossimi articoli!