“Non sempre cambiare equivale a migliorare, ma per migliorare bisogna cambiare”.

Sir Winston Churchill

L’implementazione del pensiero lean porta inevitabilmente ad un cambiamento nel contesto in cui si applica: persone, metodi, processi, etc.. Non sempre un cambiamento porta un miglioramento ma, come anni di letteratura sul mondo lean hanno dimostrato, se si riescono a superare gli ostacoli del cambio di paradigma i miglioramenti sono duraturi e notevoli.

Parlare di miglioramento però, ha senso solamente se ci possiamo riferire a una situazione precedente. Un miglioramento è tale solo se è misurabile. Proprio per questo si definiscono dei KPI (Key Performance Indicators) per valutare lo stato dell’arte prima e dopo un cambiamento. In particolare, nel mondo produttivo per identificare l’efficacia totale di un impianto

si utilizza un indicatore noto come OEE (Overall Equipment Effectiveness).

Che cos’è e come si calcola l’indicatore OEE?

Let’s unfold it!

Definizione OEE: perché è un importante kpi di fase

L’indicatore OEE (Overall equipment Effectiveness) è un indicatore chiave per misurare l’efficienza e la produttività di macchinari e di fasi di processo. Non a caso è spesso il principale indicatore di riferimento per i processi di manutenzione.

In altre parole, questo indicatore consente di capire quanto è efficiente un processo produttivo ed è particolarmente indicato per monitorare fasi o macchinari con scarsa capacità e bassa qualità. Questo indicatore è particolarmente indicato come metrica che definisce il gap tra l’attuale performance e la performance obiettivo della fase o del macchinario.

Questa metrica, espressa in percentuale, racchiude tre concetti fondamentali: la disponibilità, l’efficienza e la qualità dell’impianto. In breve, l’indice OEE ci dice quanto l’impianto sia disponibile per la produzione, quanto sia efficiente nello svolgere il lavoro e quale sia la percentuale di prodotti di qualità che genera.

È come avere un quadro completo dell’efficacia complessiva della fase o del macchinario. Questo kpi ci aiuta a identificare le aree che richiedono miglioramenti e ci permette di valutare l’efficacia dei processi produttivi.

Vista la sua natura, è evidente che misurare e migliorare l’OEE è una pratica che ben si sposa con la riduzione degli sprechi e l’applicazione del pensiero lean in una fase di produzione, su un macchinario o con il monitoraggio della gestione delle manutenzioni.

Ad esempio, la tecnica SMED utilizzata per ridurre il tempo di attrezzaggio su una macchina o un programma di manutenzione TPM influiscono direttamente sulla disponibilità e sull’efficienza del macchinario e, di conseguenza, sull’OEE.

Il calcolo dell’OEE può essere applicato sia ad un’area specifica di lavoro (macchina o fase) sia in modo aggregato a un reparto o un impianto. In quest’ultimo caso, risulta più complicata l’individuazione di valori di sintesi corretti e significativi.

Significato OEE: composizione e calcolo Overall Equipment Effectiveness

Come abbiamo anticipato l’indicatore OEE è un indicatore, espresso in percentuale, che racchiude i concetti di disponibilità, efficienza e qualità.

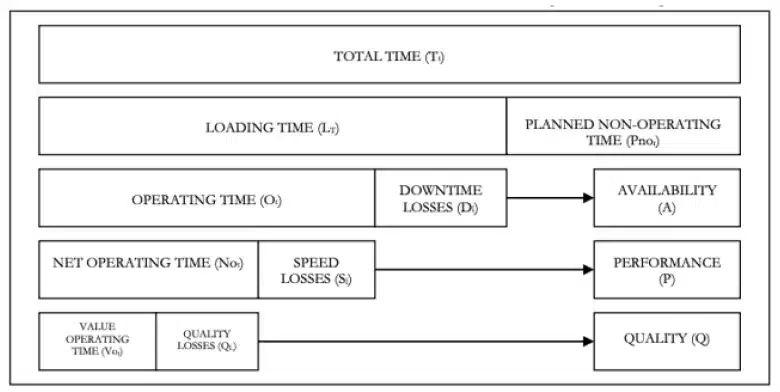

L’OEE viene calcolato a partire da tre elementi: la disponibilità che misura le perdite di tempo dovute a guasti e regolazioni dell’attrezzatura rispetto al tempo programmato. L’ efficienza, che misura le perdite legate alla velocità di lavoro, esempio quando si lavora a velocità inferiori a quella prevista o si verificano brevi interruzioni. La qualità che esprime le perdite dovute al numero di pezzi scartati rispetto al totale delle parti prodotte.

Questi elementi vengono moltiplicati per ottenere l’OEE:

OEE = Disponibilità x Efficienza x qualità

Una macchina presenta le seguenti misurazioni: Disponibilità dell’81,2%; Performance del 90,1%; Qualità del 92,0%.

L’OEE viene calcolato come OEE = 81,2% × 90,1% × 92,0% = 67,3%

Quale può essere un valore adeguato di OEE?

Ragioniamo per assurdo:

Avere una fase o un macchinario che presenta un indice OEE pari a 100% equivale ad avere in quel punto una produzione perfetta che produce solo output di qualità, il più rapidamente possibile e senza tempi di fermo.

Non a caso, il valore definito per considerarsi con performance da world class Manufacturing corrisponde ad un OEE maggiore di 85% (Ogni industria e settore ha valori di riferimento che variano).

È importante notare che ognuna delle 3 metriche fotografa un aspetto diverso e può quindi essere migliorata individualmente. Vale la pena ricordare che l’OEE sarà sempre inferiore alla metrica con la peggior performance, aumenti marginali sulle altre non consentiranno di ottenere valori elevati di OEE.

Calcolo OEE: 6 Big Losses

Le perdite che impattano sulla disponibilità, sull’efficienza e sulla qualità sono tipicamente associate a sei fattori:

Perdite impattanti sulla disponibilità:

- Perdita per guasto: Quando una macchina si rompe improvvisamente, si verifica un’interruzione chiamata ‘perdita per guasto’.

- Perdite per attrezzaggi e regolazioni: Quando si impiega tempo nel cambiare utensili, materiali, stampi o attrezzature, si verificano delle perdite di disponibilità chiamate attrezzaggi. Le regolazioni o setup rappresentano il tempo necessario per regolare e ottimizzare la produzione in modo da passare dalla realizzazione di un codice A a quello della realizzazione di un codice B. Più il periodo di tempo tra l’ultimo pezzo buono di A e il primo pezzo buono di B è lungo maggiore è il setup e maggiori sono le perdite di disponibilità. Più i lotti di produzione di A e B sono piccoli maggiore srà la frequenza di setup. Per ottenere i benefici del flusso e l’efficienza delle fasi la lean utilizza lo strumento SMED per ridurre il tempo di setup e di conseguenza ridurre la grandezza dei lotti. L’obiettivo ideale per il lean thinking è produrre one-piece-flow cioè un pezzo alla volta eliminando i lotti a favore dello scorrere del flusso.

Perdite impattanti sull’efficienza:

- Perdite per microfermate: Le microfermate possono essere ad esempio inceppamenti o errori che richiedono la pressione di pulsanti per proseguire. Tendenzialmente, possono essere facilmente risolti dall’operatore adibito alla fase e a causa di questo spesso non è noto il loro impatto e la loro frequenza. L’impatto di questa perdita può diventare significativo qualora verifichi frequentemente. Un esempio banale, noto ai più, è l’incepparsi di un foglio di carta nella stampante.

- Perdite per riduzione di velocità: quando un impianto o un macchinario non lavora alla velocità di prevista dal costruttore si verificano perdite di efficienza. Per definire correttamente la velocità dell’impianto sono richieste conoscenze del macchinario e delle specifiche del costruttore al fine di evitare guasti o microfermate causate da una velocità eccessiva.

Perdite impattanti sulla qualità:

- Scarti durante la produzione: gli scarti si verificano quando un prodotto non rispetta le specifiche richieste dal cliente, ad esempio le tolleranze di un foro. Tendenzialmente, l’usura del macchinario porta all’aumentare gli scarti di produzione.

- Scarti durante l’avviamento: gli scarti in fase di avviamento sono i prodotti che non rispettano le specifiche e sono prodotti mentre il macchinario va a regime. Esempio uno stampo che sta andando in temperatura mentre si avvia il turno di lavoro. Data la definizione di attrezzaggio riportata in precedenza questa tipologia di scarti è già conteggiata nelle perdite per attrezzaggi se si presenta durante il setup.

Significato OEE: la metrica Disponibilità

La disponibilità è la percentuale di tempo che la macchina o la fase è disponibile per produrre. La disponibilità è una metrica che per come è definita esclude gli effetti di efficienza e qualità. La formula per calcolare la disponibilità è:

Availability (A) = Available Time / Scheduled Time

Esercizio:

Immagina di avere una macchina programmata per funzionare per un turno di 8 ore (480 minuti). Durante il turno normale, è prevista una pausa di 30 minuti in cui la macchina dovrebbe essere ferma. Tuttavia, la macchina subisce 90 minuti di tempo di inattività non programmato.

Calcolare la disponibilità della macchina.

Soluzione:

Scheduled Time = 480 min − 30 min = 450 min

Available Time = 450 min − 90 min = 360 min

Availability (A) = (360 min) / (450 min) = 80,0%

Significato OEE: la metrica Efficienza

La metrica di efficienza nell’indice OEE rappresenta la velocità con cui la macchina opera intesa come percentuale rispetto alla sua velocità di progetto. In altre parole, è la velocità effettiva della macchina rispetto alla velocità di progettazione.

L’efficienza è una metrica che per come è definita esclude gli effetti di qualità e disponibilità. La formula per calcolare l’efficienza è:

Performance (P) = (Net Operating Time) / (Operating Time) =

(Actual Output) / (Expected Output)

Esercizio:

Immagina di avere una macchina programmata per funzionare per un turno di 8 ore (480 minuti) con una pausa programmata di 30 minuti. Durante il turno si registrano 90 minuti di tempo di inattività non programmato. La velocità standard per la parte prodotta è di 40 unità all’ora e a fine turno la macchina ha prodotto un totale di 234 unità.

Calcolare la Performance.

N.B: Il riferimento è al numero totale di unità prodotte, non solo a quelle buone.

Soluzione:

Available Time = (480 min − 30 min) − 90 min = 360 min

Actual Rate = (233 unità) / (360 min/60 min) = 38,8 unità/ora.

Performance = (38,8 unità/ora) / (40 unità/ora) = 97.0%

Significato OEE: la metrica qualità

La metrica di efficienza nell’indicatore OEE rappresenta la percentuale di unità buone prodotte rispetto alle unità totali. In altre parole, è la percentuale di unità in output della fase che rispettano le specifiche definite dal cliente.

La qualità è una metrica che per come è definita esclude gli effetti di Disponibilità e Performance. La formula per calcolare la Qualità è:

Quality (Q) = (Value Operating Time) / Net Operating Time) = (Compliant Output) / (Total Output)

Esercizio:

Una macchina produce 220 Unità che rispettano le specifiche di produzione durante un turno. Il totale di unità prodotte durante il turno è 233.

Soluzione:

Quality = (220 unità )/ (233 unità) = 94,4%

TEEP (Total effective equipment performance) rispetto al kpi OEE

Spesso quando si valuta se inserire nuovi turni di lavoro su dei macchinari particolarmente critici, si sente parlare di TEEP (total effective equipment performance).

Il motivo è che l’OEE quantifica quanto bene una fase o macchina lavora rispetto alla capacità prevista durante le sue ore di previsto utilizzo. Se un’azienda lavora su un turno 8 ore al giorno l’OEE non considera le restanti 16 ore della giornata che potenzialmente potrebbero essere utilizzate. Per questo motivo è stato definito il TEEP che misura l’OEE rispetto misura l’efficacia dell’OEE in base alle ore del calendario teoriche, ovvero 24 ore al giorno, 365 giorni all’anno.

TEEP = Loading × OEE

O in altre parole:

TEEP = Loading × Availability × Performance × Quality

Significato TEEP: la metrica Utilizzo

La metrica di utilizzo nell’indice TEEP rappresenta la percentuale di tempo in cui un’operazione è programmata per funzionare rispetto al Tempo Totale disponibile nel Calendario. L’ utilizzo è una metrica che, per come è definita, esclude gli effetti dell’OEE. La formula per questo calcolo è:

Loading = Scheduled Time/Calendar Time

Esercizio:

Un’operazione è programmata per funzionare 5 giorni alla settimana, 24 ore al giorno. Per una settimana data, il Tempo Totale del Calendario è di 7 giorni per 24 ore.

Soluzione:

Carico = (5 giorni × 24 ore)/(7 giorni × 24 ore) = 71,4%”

In conclusione sull'OEE ..

L’OEE (Overall Equipment Effectiveness) è un indicatore fondamentale per valutare l’efficienza e l’efficacia di utilizzo di un macchinario o di una fase in un processo.

Come abbiamo visto è un indicatore percentuale calcolato a partire da 3 metriche separate: disponibilità, efficienza e qualità.

L’OEE è un ottimo indicatore di sintesi per misurare le inefficienze e migliorare la produttività e la qualità.

Qui un libro per chi volesse approfondire.