Poka-yoke, definizione del termine

“Poka-Yoke” (ポカヨケ) è un termine giapponese che significa “a prova di errore”.

Deriva dal termine giapponese Poka (errore) e il verbo Yokeru (evitare). Questo concetto è stato sviluppato con l’obiettivo di ridurre o, se possibile, eliminare le ispezioni di controllo qualità durante la produzione, garantendo così una qualità di “zero difetti” fin da subito.

Il sistema è stato introdotto da un ingegnere della Toyota, Shingeo Shingo (1909-1990), noto anche per altre innovazioni nel campo dell’ingegneria industriale che hanno contribuito all’avvento del Toyota Production System (TPS) e al lean system.

N.B: Poka yoke essendo una parola giapponese si trova spesso erroneamente riportato: “poca yoke”, “poka joke”, “poka yoka” sono trascrizioni errate. In inglese si traduce con “Mistake Proofing”.

Storia del poka yoke, significato e impatto

La storia del termine poka-yoke risale al 1961, quando Shingo visitò lo stabilimento elettrico Yamada in Giappone. L’azienda aveva un problema di difettosità relativo alla mancanza di una delle due molle all’interno degli switch prodotti.

Il difetto si verificava quando l’operatore addetto all’assemblaggio cercava di prendere le molle da una grande scatola in cui erano contenute e le montava nello switch. Uno switch che non presentava tutte le molle comportava un difetto.

Il problema fu risolto posizionando un piccolo vassoio di fronte all’operatore, su cui quest’ultimo doveva posizionare due molle prelevandole dalla grande scatola contenente le altre. Così facendo, al termine del processo di assemblaggio, se non rimaneva nulla nel vassoio, significava che tutte le molle erano state montate nello switch.

Questa semplice operazione iniziale equivaleva a eseguire un controllo su tutti i prodotti andando a eliminare la nascita di quello specifico difetto.

In origine questa tecnica che consentiva di creare zero difetti non si chiamava poka-yoke. Inizialmente, infatti, il termine era baka-yoke, che significa “a prova di idiota” o “a prova di stupido“. La tradizione vuole che mentre Shingo spiegava il concetto di baka-yoke in produzione, una giovane donna scoppiò in lacrime, offendendosi per il termine. Da quel momento, considerando che anche i migliori lavoratori sono inclini a commettere errori, il termine è stato modificato in poka-yoke cioè a “prova di errore”.

Dopo Shigeo Shingo, il poka-yoke è stato applicato sia al prodotto sia al processo. Un dispositivo Poka-Yoke è un sistema che impedisce l’esecuzione di un errore o ne evidenzia immediatamente la presenza. Possono essere utilizzati semplici strumenti meccanici che impediscono l’assemblaggio non corretto delle parti, segnalando immediatamente l’anomalia all’operatore o sequenze di operazioni che impediscono la nascita di errori.

Inserire un poka-yoke di processo o prodotto significa limitare il modo in cui un’operazione può essere eseguita, obbligando l’utilizzatore a realizzare correttamente l’azione, indipendentemente dalla sua competenza lavorativa.

Questo approccio introduce una rivoluzione: la responsabilità di un difetto non è mai dell’operatore che lo crea ma di chi ha sviluppato e gestito l’intero processo o prodotto perché non è stato in grado di inserire dei poka-yoke che impediscono l’errore umano.

Poka yoke esempi pratici dalla vita di tutti i giorni

Se avete mai ritirato contanti da un bancomat, avete già sperimentato un esempio di poka-yoke di processo.

Non ci avrete fatto caso ma per evitare di dimenticare inavvertitamente il nostro bancomat inserito nell’ATM lo sportello riconsegna sempre la carta prima di erogare i contanti. Se fosse possibile ritirare i contanti prima di ritirare la tessera sarebbe possibile dimenticarsi il bancomat all’interno dell’ATM.

Un esempio aggiuntivo di poka-yoke sono le pistole delle pompe di benzina nelle stazioni di servizio. Le pistole per il diesel e per la benzina hanno diametri diversi; quindi, non è possibile inserire la pistola del diesel nel serbatoio di un’auto alimentata a benzina. Questo impedisce agli automobilisti di fare un errore e di alimentare il veicolo con il carburante sbagliato. In modo simile, quando compiliamo un modulo online che ci permette di inserire dati selezionando tra diverse opzioni, viene impedita la possibilità di commettere errori di battitura o inserire valori non previsti.

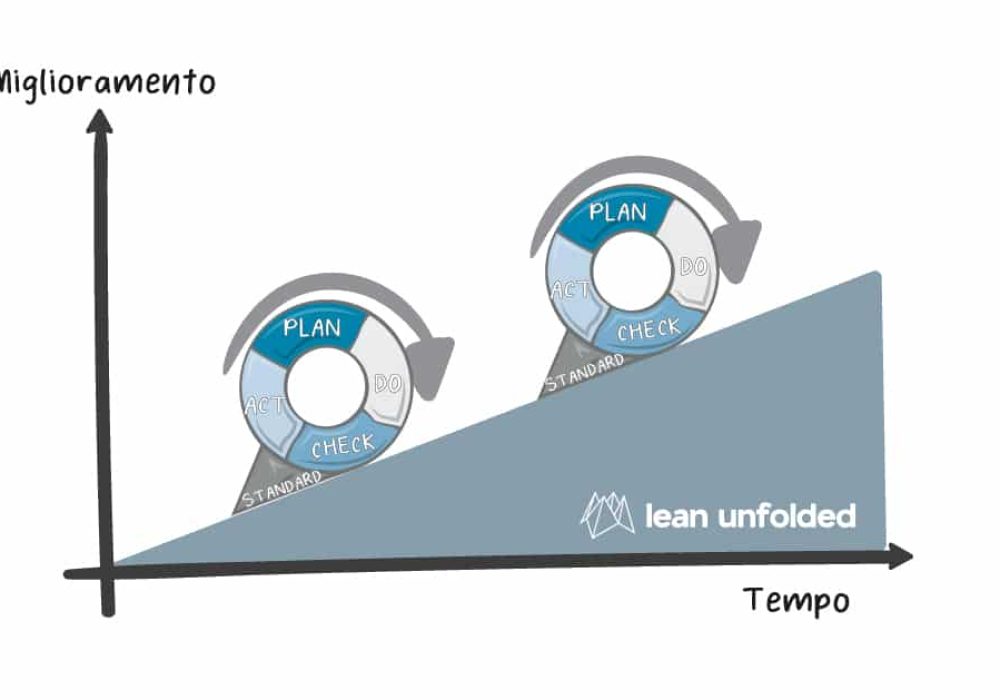

Poka-yoke e lean system

Conclusione sul poka-yoke ...

In conclusione, il Poka-Yoke è uno strumento efficace per impedire la nascita di errori e di conseguenti difetti. Attraverso l’adozione di dispositivi e procedure che prevengono o rilevano gli errori, è possibile evitare la formazione di difetti e fornire prodotti conformi alle aspettative dei clienti. Inizialmente nato nel mondo della produzione si è poi esteso a tutti i processi in ogni ambito esportando l’obiettivo “zero difetti”.

Per approfondire vi invito a leggere il libro di Shigeo Shingo: A Study of the Toyota Production System : From an Industrial Engineering Viewpoint